Les expérimentations sur la résistance des matériaux fragiles en conditions extrêmes vont commencer

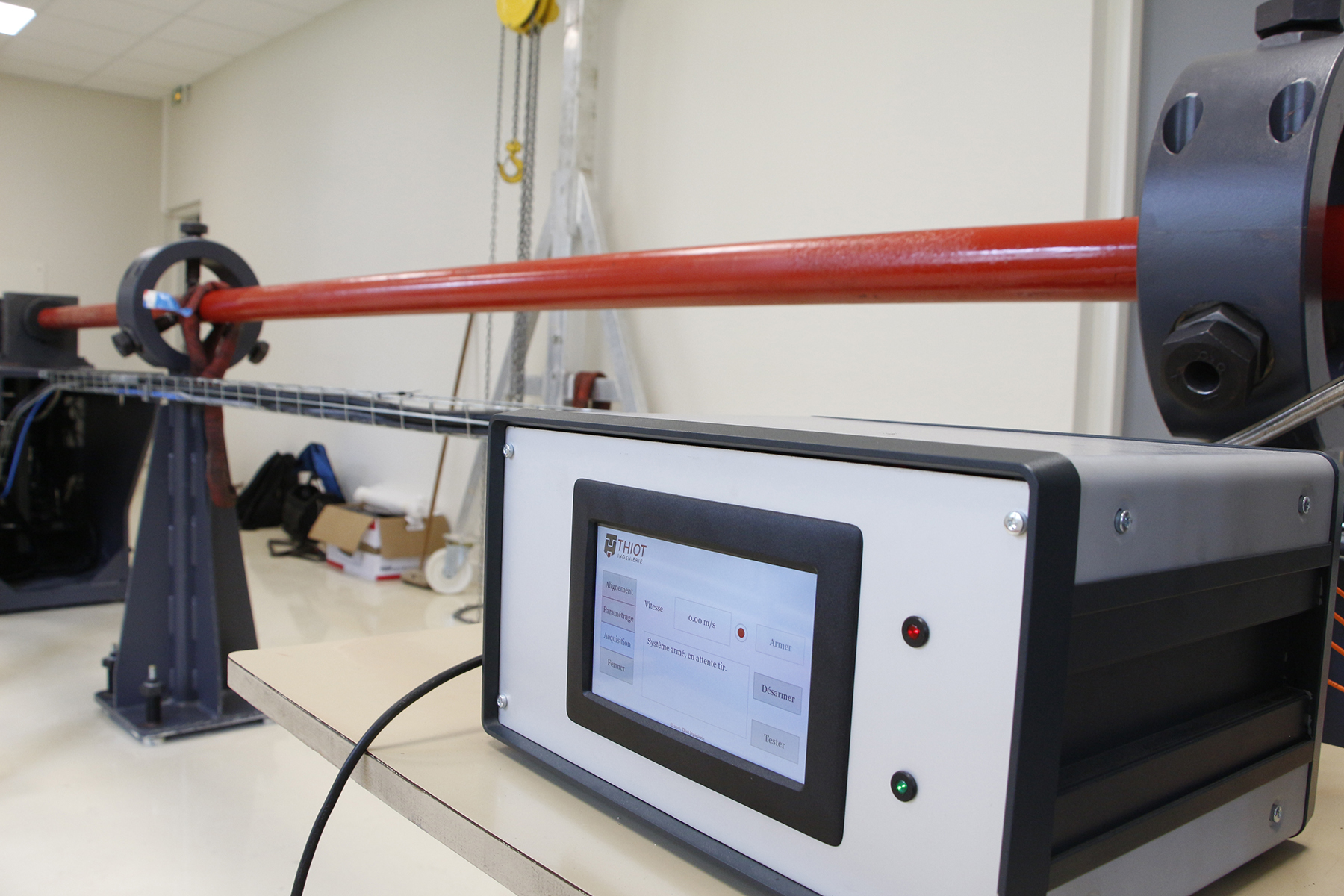

Son interminable tube de lancement débouche dans une impressionnante chambre en acier de plusieurs m3 ressemblant, avec ses quelques hublots, à un petit sous-marin. Le lanceur de la Chaire de recherche Brittle’s CODEX, équipement principal de la plateforme d’expérimentation ExperDYN, a été installé pendant l’été au laboratoire Sols, Solides, Structures – Risques (3SR – CNRS / Grenoble INP / Université Grenoble Alpes). Après les tests de validation en cours, les premières expérimentations débuteront en octobre.

Ce "lanceur à gaz" de de 7 m de long est capable d’envoyer des plaques impactrices de plusieurs centaines de gramme à plus de 1000 m/s (soit 3600 km/h), ce qui permet de générer dans la cible des pressions pouvant atteindre 200 000 bars sur des temps de chargement compris entre quelques dizaines de nanosecondes et une dizaine de microsecondes.

Adossée à l ‘expertise du laboratoire 3SR, la chaire Brittle’s CODEX, portée par la Fondation UGA, vise en effet à mieux comprendre le comportement mécanique des matériaux fragiles, comme les bétons, le verre, les roches, les céramiques ou la glace, sous conditions extrêmes conduisant à leur déformation ou leur fragmentation en quelques microsecondes (choc, haute pression, impact haute vitesse, écaillage, etc.).

"Nous avons pour cela développé une méthode expérimentale novatrice reposant sur une technique d’impact de plaques texturées de grand diamètre ayant fait l’objet d’un brevet" explique Pascal Forquin, professeur à l’UGA et porteur de la Chaire Brittle’s CODEX. "Il faut cependant que le défaut de parallélisme entre le projectile et la plaque d’impact soit extrêmement faible, de l’ordre de quelques centièmes de degré." Un niveau de précision qui nécessitera de fins réglages.

Un équipement exceptionnel

Pour accueillir ce lanceur de près de 7 tonnes, des travaux d’aménagement ont dû être réalisés au laboratoire 3SR. Dans la pièce réservée à cette expérimentation, une dalle de béton armé de 40 cm d’épaisseur a notamment été coulée pour fixer le lanceur au sol : une sécurité indispensable pour supporter la force de recul de l’ordre de 40 tonnes générée lors des essais et limiter ainsi les efforts transmis au reste du bâtiment.

"La plateforme ExperDYN est l’une des plus performante en laboratoire universitaire dans le domaine de l’expérimentation dynamique appliquée aux matériaux solides" souligne Pascal Forquin,. "Une de ses particularités est son lanceur de diamètre variable grâce à 4 tubes différents de diamètre intérieur compris entre 25 et 120 mm. Le choix du diamètre de la plaque impactrice est important car il conditionne le temps de chargement appliquée à la cible. En le faisant varier, nous aurons une caractérisation du comportement mécanique du matériau sollicité sur une plus grande plage de vitesse de chargement."

Premiers tests concluants

Les premiers tirs de validation ont été réalisés fin août. "Nous avons fait les premiers tests avec des projectiles de 120 mm lancés avec une pression de l’ordre de 300 bars. Mais il est possible de monter jusqu’à 400 bars. D’après ces premiers tests, la précision de la vitesse mesurée par rapport à celle attendue est très satisfaisante."

Si la préparation de l’essai est relativement longue (plusieurs heures), le tir en lui-même est extrêmement bref et surtout… quasiment silencieux : la chambre d’impact est en effet placée sous vide. "Ce lanceur dispose de deux chambres : une chambre principale de 7 m3 et à l’intérieur, une chambre secondaire plus petite que nous pouvons utiliser pour avoir un vide plus poussé, inférieur à 100 microbars." À l’ouverture de la chambre, le projectile (un cylindre en aluminium) est incrusté dans plusieurs épaisses plaques d’acier, qui ont été nécessaires pour arrêter sa course.

Après cette phase de tests, l’instrumentation pourra être installée : caméras ultra-rapides et interféromètres laser captureront les impacts pour ensuite servir aux modélisations numériques. "La chambre est équipée de trois grands hublots à l’arrière qui vont nous permettre d’utiliser également la radiographie X pour voir littéralement à l’intérieur des échantillons au moment de l’impact" précise Pascal Forquin.

Les tests devraient pouvoir commencer dès novembre. Quatre thèses sont en cours ; quatre doctorants, deux post-doctorants et trois chercheurs sont impliqués dans ce projet de recherche. "L’analyse des mécanismes d’endommagement permettra ensuite de développer des modèles micromécaniques multi-échelles liant les propriétés de la microstructure de nos matériaux fragiles à leur comportement mécanique macroscopique."